Tehnologije

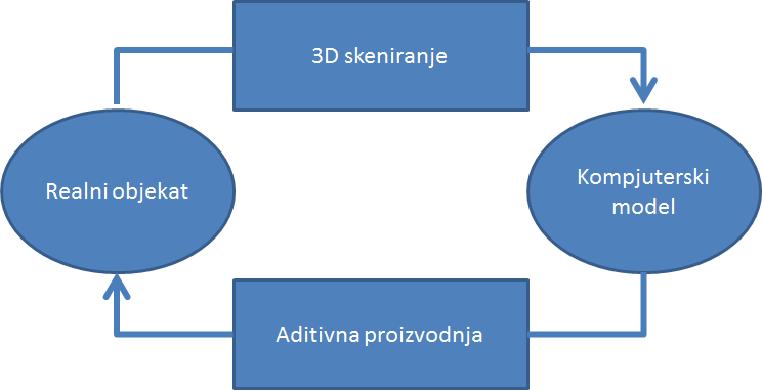

TehnologijeSavremeno projektovanje i razvoj proizvoda se oslanjaju u najvećoj meri na kompjuterske modele objekata, jer omogućavaju da se pomoću kompjutera na brz i jeftin način projektuju i ispituju nova rešenja. Laboratorija "3D Impuls" donosi dve digitalne tehnologije koje predstavljaju most između realnih objekata i kompjuterskih modela:

- trodimenzionalno skeniranje (3DS), kojim se automatski formiraju kompjuterski modeli realnih objekata;

- aditivnu proizvodnju (AM), kojom se automatski formiraju realni objekti na osnovu kompjuterskih modela;

3D skeniranje

Postoje različite tehnologije za trodimenzionalno skeniranje, i osnovna podela je na kontaktne i beskontaktne tehnologije. Kod kontaktnih tehnologija 3D skener dodiruje objekat tokom skeniranja, pa su ove tehnologije jeftinije, ali i sporije od beskontaktnih tehnologija, kod kojih 3D skener ne dodiruje objekat tokom skeniranja. Beskontaktne 3DS tehnologije se dele na aktivne 3DS tehnologije, pri kojima skener osvetljava objekat, i pasivne 3DS tehnologije, koje koriste spoljašnje osvetljenje objekta. Aktivne 3DS tehnologije su skuplje, ali omogućavaju formiranje tačnijih modela. Laboratorija „3D Impuls“ koristi 3D skener Atos Compact Scan koji primenjuje beskontaktnu aktivnu metodu sa emitovanjem strukturirane svetlosti, čime se postiže brzo i tačno formiranje kompjuterskih modela realnih objekata.

Aditivna proizvodnja

Osnovna karakteristika aditivne proizvodnje je da se objekti formiraju dodavanjem materijala, za razliku od tradicionalnih tehnologija kod kojih se objekti proizvode oduzimanjem materijala (struganje, glodanje, sečenje) ili oblikovanjem materijala (presovanje, livenje, kovanje). Izrada objekata aditivnim tehnologijama, za razliku od tradicionalnih tehnologija, ne zahteva upotrebu alata. Usled toga, aditivnim tehnologijama se najbrže mogu proizvesti prototipovi novih proizvoda. Pored toga, odsustvo alata u aditivnima tehnologijama omogućava proizvodnju objekata proizvoljnog oblika.

Slično 3D skeniranju, i za proces aditivne proizvodnje postoje mnoge tehnologije. Razlika se ogleda u vrsti materijala od kojeg se objekti izrađuju i metodama spajanja materijala, što utiče na kvalitet i karakteristike izrađenog objekta. Laboratorija „3D Impuls“ se opredelila za tehnologiju koja se naziva „Selektivno lasersko sinterovanje“ jer ona omogućava proizvodnju objekata od plastike i metala sa mehaničkim svojstvima koja omogućavaju testiranje i upotrebu u realnim eksploatacionim uslovima.

Selektivno lasersko sinterovanje

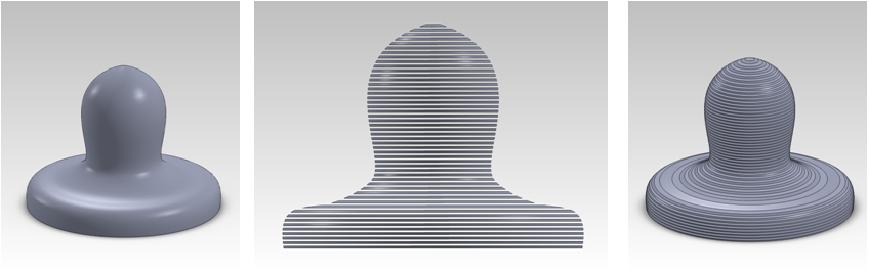

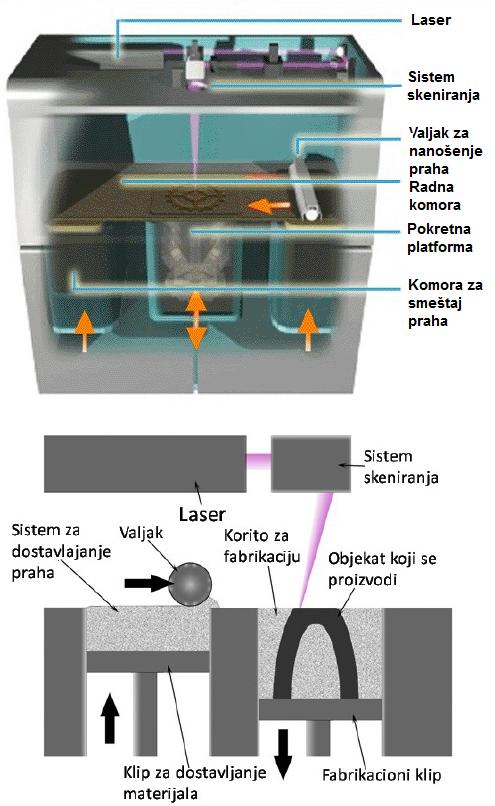

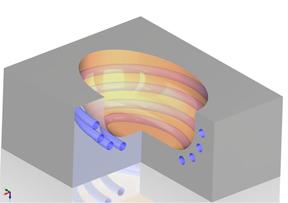

Selektivno lasersko sinterovanjePrilikom selektivnog laserskog sinterovanja, objekat se proizvodi sukcesivnim dodavanjem tankih horizontalnih slojeva, kako je prikazano na slici 1.1-1. Svaki od slojeva se proizvodi tako što se na iznad dela objekta koji je prethodno izgrađen nanese tanak sloj praha koji se laserskim snopom istopi u obliku sledećeg sloja (slika 1.1.-2.). Pri hlađenju istopljenog dela praha on se povezuje horizontalno (formirajući novi sloj) i vertikalno (spajajući se sa ostatkom dela). Oblik svakog sloja određuje kompjuter na osnovu kompjuterskog modela objekta, i na osnovu tako izračunatih poprečnih preseka upravlja procesom topljenja praha. Naziv „selektivno lasersko sinterovanje“ predstavlja skraćeni opis opisanog postupka u kome se procesom sinterovanja spaja samo onaj deo praha koji je laserom istopljen.

Slika 1.1-1

Opisanim postupkom se objekat formira bez alata, pa se istovremeno jednom mašinom može proizvoditi više objekata, različitih oblika i dimenzija, tako što se njihovi slojevi proizvode sinhrono. Selektivnim laserskim sinterovanjem se mogu proizvoditi objekti od plastičnih (uglavnom na bazi poliamida) i metalnih (na bazi čelika, aluminijuma i titanijuma) materijala.

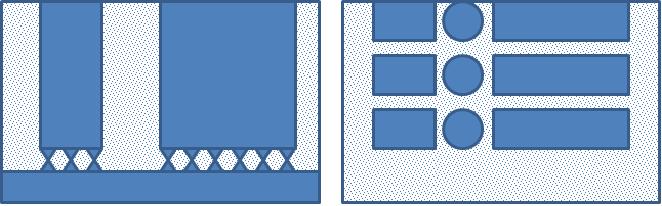

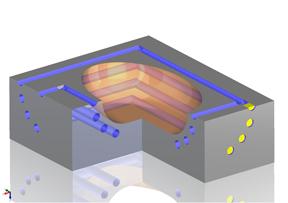

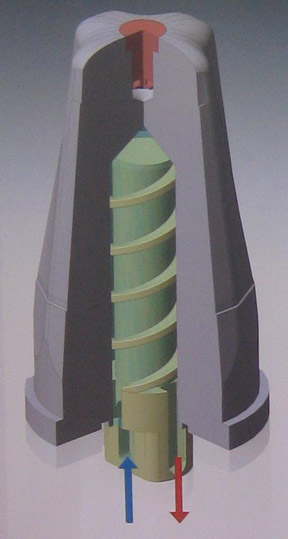

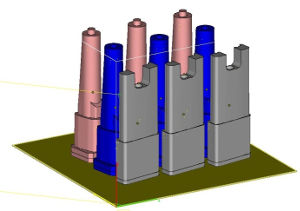

S obzirom da je za topljenje metala potrebno uložiti mnogo veću količinu toplote nego za topljenje plastike, prilikom proizvodnje metalnih objekata je neophodno odvoditi toplotu, pa se pri proizvodnji metalnih objekata koristi metalna platforma i oslonci za odvođenje toplote, kako je to prikazano na Slici 1.1-3. (levo). Iz tog razloga je nakon proizvodnje metalnih objekata selektivnim laserskim sinterovanjem naknadnom obradom potrebno odvojiti objekte od platforme. Pored toga, naknadnom mehaničkom (peskarenje, poliranje) i termičkom (kaljenje) obradom se može poboljšavati površinski kvalitet objekata proizvedenih selektivnim laserskim sinterovanjem metalnog praha.

S obzirom da pri proizvodnji objekata od plastike nisu potrebni platforma i oslonci za odvođenje toplote, moguća je i proizvodnja plastičnih objekata jednog iznad drugog, kako je to prikazano na Slici 1.1-3. (desno). Površinski kvalitet objekata proizvedenih selektivnim laserskim sinterovanjem plastičnog praha se može poboljšati mehaničkom obradom (peskarenjem).

Slika 1.1-2. –SLS princip rada mašine

Slika 1.1-3.

Primene

PrimenePrimena selektivnog laserskog sinterovanja se zasniva na dvema ključnim prednostima:

- Proizvodnji bez prethodne pripreme, jer nema potrebe za alatima koje koriste tehnologije oblikovanja;

- Mogućnosti proizvodnje objekata složenih geometrijskih karakteristika, koji se ne mogu proizvesti tradicionalnim proizvodnim tehnologijama;

Selektivno laserko sinterovanje predstavlja najkraći put od kompjuterskog modela do realnog objekta i zato ono predstavlja rešenje za izradu probnih uzoraka, individualizovanih proizvoda, alata za tehnologije oblikovanja, pa čak i malih serija proizvoda. Najvažnije primene selektivnog laserskog sinterovanja su:

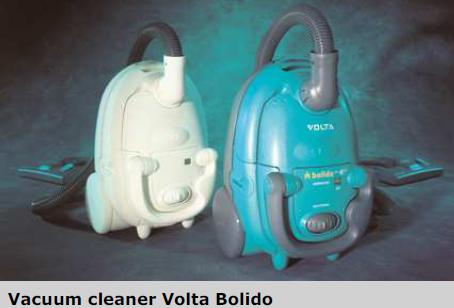

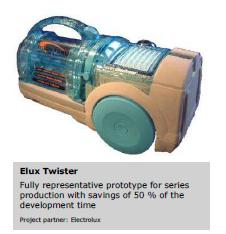

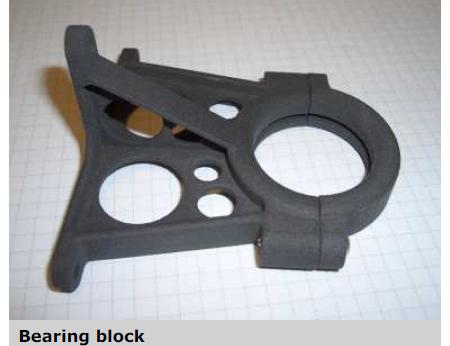

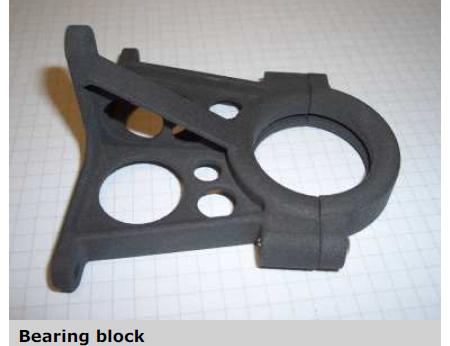

- Brza izrada prototipova (skraćeno RP - „rapid prototyping“)

- Koncepcioni modeli

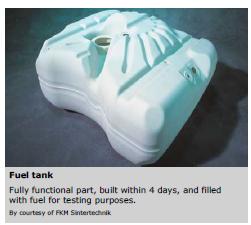

- Funkcionalni prototipovi - Izrada alata složenih oblika (skraćeno RT - „rapid tooling“)

- Proizvodnja malih serija (skraćeno RM - „rapid manufacturing“)

Brza proizvodnja prototipova

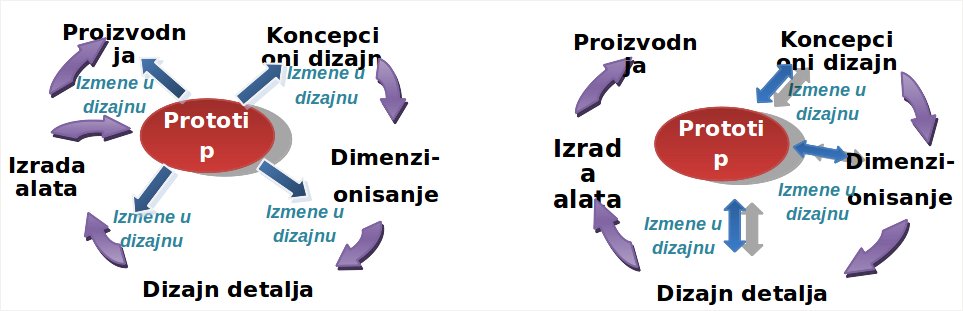

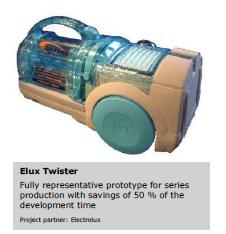

Brza proizvodnja prototipovaMogućnost primene SLS tehnologije direktno utiče na promene u ciklusu razvoja novog proizvoda (slika 1.1.1.1-1), tako što omogućava uštede u vremenu i ceni (troškovima).

Slika 1.1.1.1-1 Ciklus razvoja novog proizvoda.

Tipičan (levo), Idealan-sa korišćenjem SLS tehnologija (desno)

U početnim fazama razvoja proizvoda SLS tehnologija se koristi za izradu prototipova bez potrebe za dodatnim alatima. Primena ovih tehnologija u najranijim fazama razvojnog ciklusa proizvoda omogućava rano otkrivanje grešaka u dizajnu (konstruktivnih grešaka) i smanjuje kasne promene konstrukcije bez potrebe za skupom izradom alata. Dalje, ovako proizvedeni funkcionalni prototipovi se podvrgavaju testiranju u realinim uslovima korišćenja. Usled toga, direktna „posledica“ primene SLS je da su izmene u dizajnu svedene samo na faze koncepcionog dizajna, dimenzionisanja i faze razrade detalja. S druge strane, bez primene SLS tehnologija za razvoj prototipova, u tipičnom ciklusu razvoja proizvoda, izmene u dizajnu se dešavaju tokom celog ciklusa, kao što je to pokazano na slici 1.1.1.1-1 levo. Uz činjenicu da na ukupnu cenu razvoja proizvoda na fazu konstruisanja odlazi oko 10%, i da cena izrade funkcionalnog proizvoda iznosi manje od 1% ukupne cene razvoja proizvoda, treba istaći da je to niska cena da bi se spoznalo da li je prouizvod dobrog dizajna, funkcionalan i prihvatljiv na tržištu.

Brza izrada alata

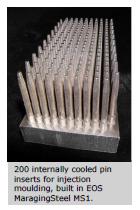

Brza izrada alataSLS tehnologija se koristi za direktnu izradu složenih alata. Proizvodnja alata ovom tehnologijom ne uvodi ograničenja u geometriji proizvedenih objekata, tako da se na ovaj način proizvode alati poboljšanih performansi, optimizovani sa aspekta njihove dalje upotrebe. Na primer, za proizvodnju velikih serija, bilo kakvo skraćenje ciklusa izrade jednog proizvoda donosi znčajne uštede u vremenu i novcu za celu seriju.

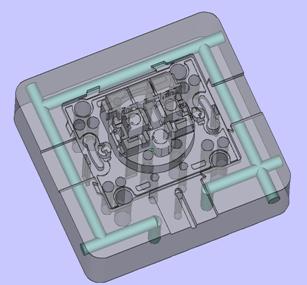

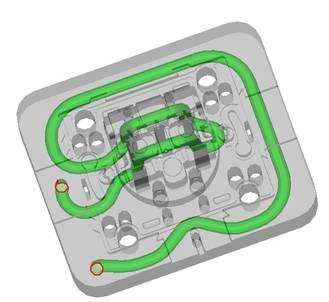

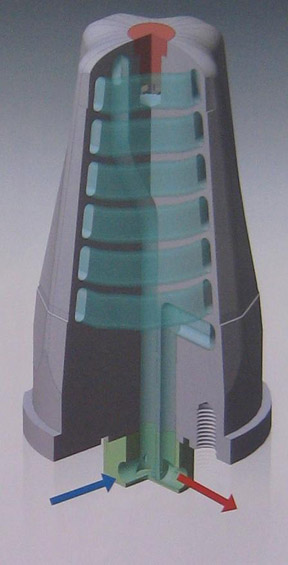

Direktno lasersko sinterovanje omogućava proizvodnju alata kompleksne spoljne i unutrašnje geometrije, sa kanalima za hlađenje smeštenih duž kompleksnih površina alata. Rezultat je efikasno hlađenje, visoka produktivnost i smanjenje troškova po proizvodu. Kod tradicionalnih metoda izrade, kanali za hlađenje se dodaju u alat bušenjem, koje ograničava njihovu geometriju na kombinaciju pravih linija. Sa SLS tehnologijom, i pozicija i oblik kanala za hlađenje mogu biti dizajnirani (konstruisani) prateći složenu formu geometrije alata.

Mnoge studije i primeri (slika 1.1.1.2-1) dokazuju koristi od optimizacije hlađenja. Teorijska i praktična istraživanja […] pokazuju redukciju temperature alata i skraćenje ciklusa izrade proizvoda. Vreme ciklusa izrade dela skraćuje se za oko 30-60% korišćenjem ovako izrađenog alata sa optimiziranim hlađenjem [….].

Vreme ciklusa: 24s Vreme ciklusa: 13,8s

Fig. 1.1.1.2-1. Unapređenje performansi alata za brizganje plastike:

Konvencionalno bušenje kanala za hlađenje (levo)

Optimizovani kanali izrađeni SLS tehnologijom (desno)

Brza proizvodnja

Brza proizvodnjaSLS tehnologija nam omogućava proizvodnju delova vrlo složene geometrije od metala i plastike. Pošaljite nam 3D CAD model Vašeg dela (*.step, *.iges, *.stl, *.x_t, *.x_b i dr.) i mi ćemo Vam u najbržem roku proizvesti delove u broju koji Vam odgovara.

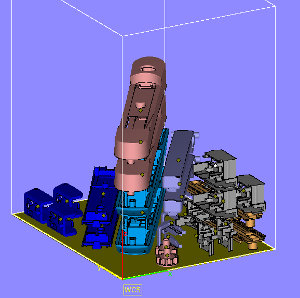

U jednoj komori mašine moguće je proizvesti istovremeno veći broj istih ili različitih delova kao što je to prikazano na slici: 3.1.1.3-1

Pogodno je za izradu:

- Delova složene tehnologije koje je teško ili nemoguće proizvesti konvencionalnim tehnologijama

- Delovi sa tankim zidovima (min deblina 400 m)

- Delovi smanjene mase

- Proizvodi prilagođeni pojedincu

- Rezervni delovi

- Male serije

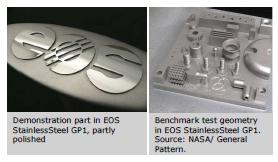

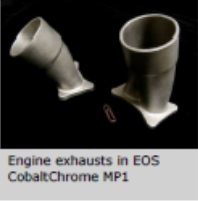

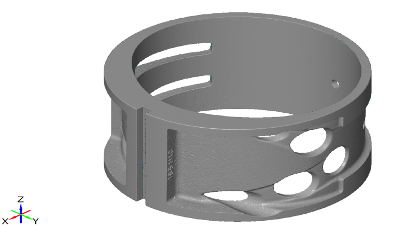

Fig. 3.1.1.3-1. Delovi u radnoj komori mašine: levo - plastika, desno - metal

Fig. 3.1.1.3-2. Proizvodi od metala

Materijali

MaterijaliAditivne tehnologije otvaraju mnoge mogućnosti za proizvodnju, ali su obično ograničene malim brojem materijala koji se njima mogu obrađivati. U tom smislu selektivno lasersko sinterovanje predstavlja važan tehnološki napredak, jer se tim postupkom mogu obrađivati različite vrste materijala. Materijal za selektivno lasersko sinterovanje mora biti u obliku sitnog praha koji se topi i sinteruje laserskim snopom, pa se ovom tehnologijom u ovom trenutku proizvode objekti od sledećih materijala:

Plastika

PlastikaPA2200® - Poliamid 12

PA2200® - Poliamid 12Opis

Beli prah PA 2200 na bazi poliamida 12. Delovi sa širokim opsegom primene sa veoma dobro izbalansiranim osobinama.

Osobine

- multiprimenljiv materijal

- dobro izbalansirane osobine

- velika jačina i krutost

- dobra hemijska otpornost

- odlično dugoročno konstantno ponašanje

- visoka rezolucija detalja

- različite mogućnosti završne obrade (napr. metalizacija, bojenje itd.)

- biokompatibilan prema EN ISO 10993-1 i USP/level VI/121 °C

- dozvoljava kontakt sa hranom u saglasnosti sa EU Plastics Directive 2002/72/EC (posebno: namirnice sa visokim sadržajem alkohola)

Primena

- funkcionalni delovi

- primena u medicini, napr. proteze

- potpuno funkcionalni plastični delovi visokog kvaliteta

- zamena za tipičnu brizganu plastiku

- realizacija pokretnih delova u spojevima

PA 3200 GF - poliamid sa staklenim česticama

PA 3200 GF - poliamid sa staklenim česticamaOpis

PA 3200 GF je beli prah poliamida ojačan staklenim česticama. Delove karakterišu odlična krutost i dobro istezanje pri lomu.

Osobine

- visoka krutost

- otpornost na habanje

- unapređene temperaturske performanse

- dobro podnosi povišenu temperaturu

- odličan kvalitet površine

- visoka dimenziona tačnost rezolucija detalja

- dobra obradljivost

Primena

- kruta kućišta

- delovi koji su podvrgnuti habanju i abraziji

- delovi pod uticajem povišenih temperatura

- upotreba napr. za finalne delove unutar oblasti motora automobila

- matrice za odlivke

- bilo koja primena koja zahteva posebnu krutost, visoku toplotnu distorziju i nisko abrazivno habanje

PA 1101

PA 1101Opis

PA 1101 je beličast, delimično providan poliamid 11, koji je optimizovan za izradu SLS tehnologijom. Laserski sinterovane delove napravljene od PA 1101 karakterišu visoka otpornost na udare i izduženje pri lomu. Materijal se zasniva na obnovljivim izvorima i zato se može klasifikovati kao dobar za okolinu.

Osobine

- visoka otpornost na udar i izduženje pri lomu sa dobro balansiranim osobinama

- zasnovan na obnovljivim resursima

- bolja temperaturska otpornost nego poliamid 12; skoro kontinualne mehaničke osobine u širokom temperaturskom opsegu

- ne razbija se, nema prslina, čak i oblasti najvišeg mehaničkog napona

Primena

Materijal je naročito primenljiv za funkcionalne delove od kojih se zahteva visoka elastičnost i one delove gde je važna otpornost na udare.

Još jedna tipična primena za ovaj materijal su komponente kojima nije dozvoljeno pucanje (napr. delovi koji bi se koristili u putničkom kupeu vozila).

PA 2210 FR - poliamid otporan na vatru

PA 2210 FR - poliamid otporan na vatruOpis

PA 2210 FR je beli prah poliamida 12 bez halogena, otporan na plamen.

U slučaju vatre karbonizirana površina dela izoluje plastiku ispod.

PA 2210 FR zadovoljava propise zaštite od vatre po klasifikaciji UL 94 / V-0 kada je debljina zida veća od 2 mm.

Osobine

- otporan na plamen

- bez halogena

- dobre mehaničke karakteristike

- odlično dugoročno konstantno ponašanje

Primena

- vazduhoplovsto i kosmička industrija

- elektrika & elektronika

- potpuno funkcionalni, opterećeni plastični delovi najvišeg kvaliteta

- delovi sa povećanim zahtevima za zaštitu od plamena

Alumide® - Poliamid sa česticama aluminijuma

Alumide® - Poliamid sa česticama aluminijumaOpis

Alumide je metalno sive boje, prah poliamida 12 ojačan česticama aluminijuma.

Delove karakterišu visoka krutost, metalni izgled, dobre mogućnosti za dalju obradu.

Površine delova od Alumide-a se mogu brušiti, polirati i prevlačiti.

Osobine

- lako post procesiranje, dobra mašinska obradljivost

- visoke temperaturske performance

- termalna provodljivost

- visoka krutost

- dobro balansiran odnos gustine i krutosti

- odlična tačnost dimenzija

Primena

- delovi sa izgledom kao da su od metala

- delovi koji zahtevaju dalju mašinsku obradu

- delovi sa termalnim opterećenjem

- proizvodnja krutih delova metalnog izgleda za primenu u auto industriji (napr. delovi kod kojih bezbednost nije relevantna)

- umetci alata za brizganje i kalupi za manje proizvodne serije

- Ilustrativni modeli (metalnog izgleda)

CarbonMide® - Poliamid sa karbonskim česticama

CarbonMide® - Poliamid sa karbonskim česticamaOpis

Antracit crna boja, poliamid 12 ojačan ugljeničnim česticama, materijal odlične krutosti i maksimiziranog odnosa težina-jačina. Zavisno od orjentacije dela u radnoj komori mašine i pravca izgradnje dela, raspored ugljeničnih čestica može biti različito raspoređen u pravcima x, y i z osa, što utiče na mehaničke osobine koje mogu biti različite u ta tri pravca.

Osobine

- ekstrenmna jačina i krutost

- termalna i električna provodljivost

- najbolji odnos jačina/težina

- proizvodi male težine

Primena

- laki i kruti funkcionalni delovi

- zamena za metal

- mehanički napregnuti delovi koji su optimizovani

- sa ciljem smanjenja težine

- aerodinamičke komponente u motoru za primenu u sportu

PrimeCast 101 - polistiren

PrimeCast 101 - polistirenOpis

PrimeCast 101, sivi prah na bazi polistirena, je prilagođen specijalno za investment livenja usled njegove odlične dimenzione tačnosti i njegove niske tačke topljenja.

Osobine

- visoka dimenziona tačnost

- nizak ostatak pepela

- veoma visok kvalitet površine

- dobar za korišćenje kao šablon (kalup)

Primena

- patterns for investment casting

- master patterns za vakum livenje, herby it is advised to infiltrate the parts with e.g. epoxy resin

- production of lost patterns for the plaster and ceramic shellcasting process

- materijal je optimizovan za minimalni ostatak pepela posle pregorevanja

Kompozitni materijali sa plastičnom matricom

Kompozitni materijali sa plastičnom matricomPA 3200 GF - poliamid sa staklenim česticama

PA 3200 GF - poliamid sa staklenim česticamaOpis

PA 3200 GF je beli prah poliamida ojačan staklenim česticama. Delove karakterišu odlična krutost i dobro istezanje pri lomu.

Osobine

- visoka krutost

- otpornost na habanje

- unapređene temperaturske performanse

- dobro podnosi povišenu temperaturu

- odličan kvalitet površine

- visoka dimenziona tačnost rezolucija detalja

- dobra obradljivost

Primena

- kruta kućišta

- delovi koji su podvrgnuti habanju i abraziji

- delovi pod uticajem povišenih temperatura

- upotreba napr. za finalne delove unutar oblasti motora automobila

- matrice za odlivke

- bilo koja primena koja zahteva posebnu krutost, visoku toplotnu distorziju i nisko abrazivno habanje

Alumide® - Poliamid sa česticama aluminijuma

Alumide® - Poliamid sa česticama aluminijumaOpis

Alumide je metalno sive boje, prah poliamida 12 ojačan česticama aluminijuma.

Delove karakterišu visoka krutost, metalni izgled, dobre mogućnosti za dalju obradu.

Površine delova od Alumide-a se mogu brušiti, polirati i prevlačiti.

Osobine

- lako post procesiranje, dobra mašinska obradljivost

- visoke temperaturske performance

- termalna provodljivost

- visoka krutost

- dobro balansiran odnos gustine i krutosti

- odlična tačnost dimenzija

Primena

- delovi sa izgledom kao da su od metala

- delovi koji zahtevaju dalju mašinsku obradu

- delovi sa termalnim opterećenjem

- proizvodnja krutih delova metalnog izgleda za primenu u auto industriji (napr. delovi kod kojih bezbednost nije relevantna)

- umetci alata za brizganje i kalupi za manje proizvodne serije

- Ilustrativni modeli (metalnog izgleda)

CarbonMide® - Poliamid sa karbonskim česticama

CarbonMide® - Poliamid sa karbonskim česticamaOpis

Antracit crna boja, poliamid 12 ojačan ugljeničnim česticama, materijal odlične krutosti i maksimiziranog odnosa težina-jačina. Zavisno od orjentacije dela u radnoj komori mašine i pravca izgradnje dela, raspored ugljeničnih čestica može biti različito raspoređen u pravcima x, y i z osa, što utiče na mehaničke osobine koje mogu biti različite u ta tri pravca.

Osobine

- ekstrenmna jačina i krutost

- termalna i električna provodljivost

- najbolji odnos jačina/težina

- proizvodi male težine

Primena

- laki i kruti funkcionalni delovi

- zamena za metal

- mehanički napregnuti delovi koji su optimizovani

- sa ciljem smanjenja težine

- aerodinamičke komponente u motoru za primenu u sportu

Metal

MetalMaraging Steel MS1 - alatni čelik visokih performansi

Maraging Steel MS1 - alatni čelik visokih performansiTip materijala

18% Ni Maraging 300, EU 1.2709 i German X3NiCoMoTi 18-9-5

Osobine

- Pogodan za dalju obradu (brušenje, poliranje i sl.)

- Nakon termičke obrade tvrdoća: 54 HRC

- Dobra termalna provodljivost

Primena

- Delovi alata za brizganje plastike

- Druge vrste alata, napr. livenje aluminijuma

- Delovi visokih performansi, napr. primena u vazduhoplovstvu

Stainless Steel PH1- nerđajući čelik povećane tvrdoće za primenu u inženjerstvu i medicini

Stainless Steel PH1- nerđajući čelik povećane tvrdoće za primenu u inženjerstvu i mediciniTip materijala

15-5 PH, DIN 1.4540 i UNS S15500

Ovaj tip čelika se naširoko koristi u medicini, vazduhoplovstvu i drugim inženjerskim primenama koje zahtevaju veliku tvrdoću i jačinu.

Osobine

- Odlične mehaničke osobine

- Veoma jake jačine

- Tvrdoća do približno 45 HRC

Primena

- Inženjerske primene koje uključuju funkcionalne prototipove

- Male serije proizvoda

- Individualizovani proizvodi ili rezervni delovi

- Delovi koji pojedinačno zahtevaju povećanu jačinu i tvrdoću

Stainless Steel GP1 - nerđajući čelik za primenu u industriji

Stainless Steel GP1 - nerđajući čelik za primenu u industrijiTip materijala

Nerđajući čelik

US 17-4, EU 1.4542 i Ger. X5CrNiCuNb16-4.

Osobine

- Dobre mehaničke osobine

- Odlična žilavost

Primena

- Inženjerske primene koje uključuju funcionalne prototipove

- Male serije proizvoda

- Individualizovani proizvodi ili rezervni delovi

- Delovi koji zahtevaju pojedinačnu visoku žilavost

Aluminium AlSi10Mg - za prototipove i male serije

Aluminium AlSi10Mg - za prototipove i male serijeTip materijala

AlSi10Mg je tipična legura sa dobrim osobinama livenja i koristi se za livene delove sa tankim zidovima i kompleksnom geometrijom.

Osobine

- Visoka čvstoća i tvrdoća

- Dobre dinamičke osobine

- Delovi za visoka opterećenja

- Idealan za primenu koja zahteva koja zahteva kombinaciju dobrih termalnih osobina i male težine, napr. za moto-sport.

Primena

- Direktna proizvodnja funkcionalnih prototipova

- Personalizovani proizvodi i rezervni delovi

- Automobilska industrija

- Inženjerstvo

- Moto trke

- Vazduhoplovstvo

- Pneumatici

EOS CobaltChrome MP1- za biomedicinske implantate i za korišćenje na visokim nemperaturama

EOS CobaltChrome MP1- za biomedicinske implantate i za korišćenje na visokim nemperaturamaTip materijala

Legura cobalt-chrome-molybdenum

UNS R31538, ASTM F75

Osobine

- Visoke jačine i otpornosti na visoke temperature i koroziju

- Mehaničke osobine se poboljšavaju sa zagrevanjem do 500-600 °C

- Hemijski sastav kao kod UNS R31538 ili visokougljenične legure CoCrMo

- Mali sadržaj nikla (< 0.1 %).

- Ispunjava mehaničke i hemijske specifikacije po ISO 5832-4 i ASTM F75 za livenje CoCrMo implantata

Primena

- Inženjerske aplikacije na visokim temperaturama, npr. turbine,

- Implantati u stomatologiji i medicini

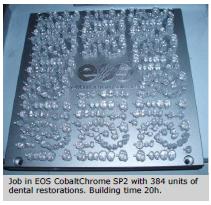

CobaltChrome SP2

CobaltChrome SP2Tip materijala

CE-sertifikovan metalni materijal za serijsku proizvodnju

Zasnovan na superleguri kobalt-hrom-molibden

za proizvodnju kruna i mostova

Osobine

- CE-sertifikovan za korišćenje u zubnoj idustriji (CE 0537)

- Biokompatibilan

- Isplativiji nego legure dragocenih metala

- Visoka čvrstoća na istezanje

- Otpornost na visoke temperature i koroziju

NickelAlloy IN625 – za serijsku proizvodnju

NickelAlloy IN625 – za serijsku proizvodnjuTip materijala

Inconel 625, UNS N06625, AMS 5666F, AMS 5599G, W.Nr 2.4856, DIN NiCr22Mo9Nb

Osobine

- Visoka zatezna čvrstoća,

- Viosoka granica puzanja

- Visoka granica kidanja

- Dobra otpornost na koroziju u različitim korozivnim sredinama

Primena

- Vazduhoplovstvo

- Moto-sport

- Brodogradnja

- Delovi u hemijskoj industriji

EOS NickelAlloy IN718 - za serijsku proizvodnju avio industriji aerospace

EOS NickelAlloy IN718 - za serijsku proizvodnju avio industriji aerospaceTip materijala

Legura na bazi nikla sa otpornošću na visoke temperature.

UNS N07718, AMS 5662, AMS 5664, W.Nr 2.4668, DIN NiCr19Fe19NbMo3.

Osobine

- Izuzetna otpornost na koroziju

- Viosoke performanse na temperaturama do 700°C, npr. zatezna čvrstoća, zamor, granica puzanja i granica kidanja

Primena

- Delovi turbina za vazduhoplovne i automobilske motore

- Komponente u aerokosmotehnici, hemijskoj i procesnoj industriji i petrohemiji

Titanium Ti64 - for aerospace and engineering applications and biomedical implants

Titanium Ti64 - for aerospace and engineering applications and biomedical implantsTip materijala

Legura Ti6Al4V

Osobine

- Konstrukcije male težine sa visokom čvrstoćom

- Otpornost na čvstoću

- Biokompatibilnost

- Veoma dobra bioathezija

Primena

- Vazduhoplovstvo

- Biomedicinski implantati

Legure

Legure- kobalt-hrom SP

- kobalt-hrom za biomedicinske i visokotemperaturske primene MP1

- nikal-hrom IN625

-

nikal-hrom IN718 za aerokosmotehnici

Trodimenzionalno skeniranje

Trodimenzionalno skeniranjeZa stvaranje kompjuterskih modela realnih objekata Laboratorija „3D Impuls“ koristi 3D skener Atos Compact Scan nemačkog proizvođača GOM jer taj uređaj omogućava brzu beskontaktnu digitalizaciju oblika, ali, u slučajevima kada je to neophodno, može primenjivati i kontaktnu metodu.

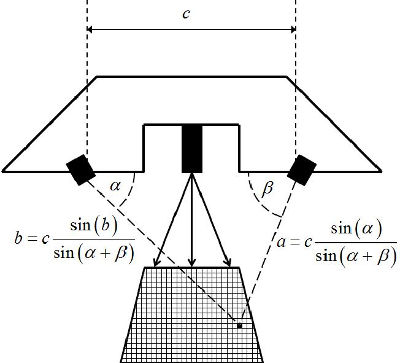

Beskontaktno formiranje kompjuterskog modela se zasniva na merenju položaja velikog broja tačaka na površini objekta čiji se model pravi. Merenje položaja tačaka se vrši pomoću uređaja koji se sastoji od izvora laserske svetlosti i dve kamere. Izvor laserske svetlosti projektuje mrežu bliskih paralelnih linija na površinu objekta koji se skenira, a kamere snimaju tu mrežu, kako to pokazuje Slika 1.2.1. Merenjem uglova pod kojima se neki čvor mreže vidi iz kamera, i poznajući rastojanje među kamerama, moguće je izračunati rastojanja od kamera do čvora, i time odrediti njegov položaj u prostoru. Opisani postupak određivanja položaja se naziva trijangulacija, jer dve kamere i čvor čiji se položaj određuje čine trougao kome se izračunavaju dužine stranica. S obzirom da laser može projektovati veliki broj linija na malom rastojanju, on omogućava stvaranje mreže tačaka velike gustine, pa se ovim metodom vrši određivanje velikog broja tačaka na površini objekta, čime se stvara kompjuterski model objekta visoke tačnosti. Rastojanje među projektovanim linijama zavisi od talasne dužine laserske svetlosti, pa najveću tačnost skeniranja imaju skeneri koji koriste lasersku svetlost plave boje.

Slika 1.2.1.

Princip trijangulacije se može koristiti za beskontaktno skeniranje kada obe kamere vide čvor mreže, pa je taj princip teško koristiti za određivanje položaja tačaka na skrivenim delovima objekta kao što su otvori i prorezi. Zbog toga se za modeliranje takvih delova objekata koristi kontaktna metoda, pri kojoj se određuju koordinate tačke koja se dodiruje sondom čiji se položaj određuje. Ovaj postupak je spor, pa je zbog toga skeniranje objekata koji imaju otvore i prozore značajno sporije.

Pored toga, zahtev da obe kamere vide čvor mreže čiji se položaj određuje ograničava i veličinu dela objekata koji se u jednom snimanju može skenirati. Skeniranje većih objekata mora se vršiti tako što se skeniraju deo po deo, a kompjuterski model se formira spajanjem rezultata višestrukih skeniranja. Iz tih razloga, vreme skeniranja delova koje kamere ne mogu videti odjednom se povećava.

Sa druge strane, ako je objekat koji se skenira ima male dimenzije, broj čvorova mreže koji se projektuju na njegovu površinu je srazmerno mali, pa kompjuterski modeli vrlo malih objekata nemaju visoku tačnost.

Krajnji rezultat 3D skeniranja je kompjuterski model koji predstavlja oblik tela položajima mnoštva tačaka na površini objekta. S obzirom da se tada telo predstavlja nepovezanim tačkama, ovakav kompjuterski model tela je poznat po nazivom „oblak tačaka“ (slika 3.2 ).

Fig. 3.2.

Primene

Primene„Oblak tačaka“, kojim se predstavlja skenirani objekat, ustvari predstavlja listu precizno izmerenih koordinata mnoštva tačaka koje pripadaju površini tela i može se koristiti na niz načina, od kojih su najvažniji:

- Digitalizacija oblika - kompjutersko beleženje i čuvanje podataka o objektima u svrhe arhiviranja (*.stl format);

- Kontrola kvaliteta dimenzija - određivanje rastojanja među tačkama u svrhe merenja i kontrole dimenzija;

- Reverzni inženjering - Podaci dobijeni trodimenzionalnim skeniranjem objekta se obrađuju da bi se dobila poligonizovana mreža koja opisuje taj objekat. Daljom obradom podataka korišćenjem kompjuterskih paketa za rekonstrukciju CAD modela dobijaju se površinski (*.nurbs) ili zapreminski modeli (*.step, *.iges).

Digitalizacija objekata

Digitalizacija objekataTrodimenzionalno skeniranje predstavlja najbrži način da se oblik nekog predmeta predstavi u računaru. Bilo da se radi o:

- Arhiviranju (proizvodi, spomenici kulture, arhitektura, medicina, stomatologija...),

- Pripremi za projektovanje i razvoj proizvoda ili

- Predstavljanje pomoću računara radi vizuelnih animacijla ili virtualnog sklapanja

Laboratorija „3D Impuls“ omogućava da se optičkim skeniranjem dobiju kompjuterski modeli trodimenzionalnih objekata.

Fig.3.2.1.1

Kontrola kvaliteta

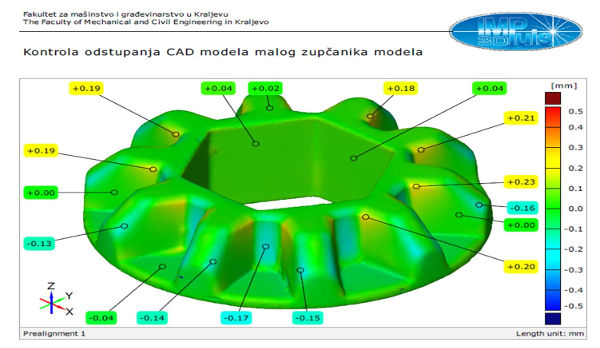

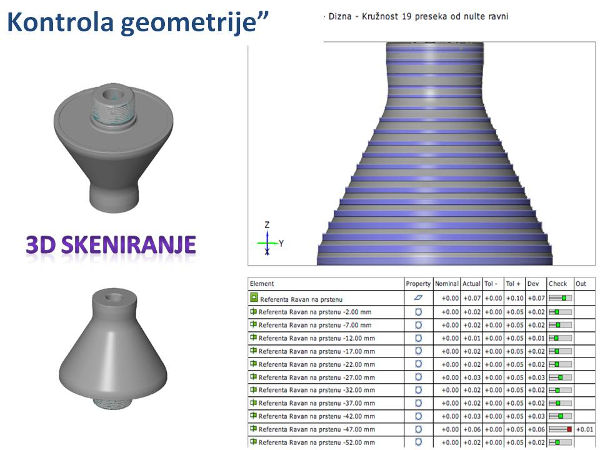

Kontrola kvalitetaKorišćenjem 3D skenera ATOS Compact Skan 5M određuje se trodimenzionalni oblik objekata sa svim detaljima koji karakterišu njegovu geometriju. U zavisnosti od potrebnih rezultata i tipa analize moguće je:

- Odrediti odstupanja rezultata digitalizacije (3D skeniranja) u odnosu na CAD model (slika 3.2.1.2-1)

- Izvršiti kontrolu ispunjavanja zadatih tolerancija oblika i položaja (slika 3.2.1.2-2)

- Upoređivanje oblika proizvoda sa prototipom ili uzorkom

- Virtuelna montaža skeniranih delova

Fig. 3.2.1.2-1

Fig. 3.2.1.2-2

Reverzni inženjering

Reverzni inženjeringTrodimenzionalno skeniranje je retko samo sebi svrha.

Često postoji potreba da se postojeći objekti iskoriste kao polazna osnova za razvoj proizvoda ili alata. Skenirani 3D model (takozvani „oblak tačaka“) se uz pomoć kompjuterskih programa za rekonstrukciju CAD modela prevodi u površinski (*.nurbs) ili zapreminski model (*.step, *.iges) koji u potpunosti karakteriše realan objekat. Iz njega se može dobiti odgovarajuća tehnička dokumentacija ili se mogu vršiti izmene dimenzija i geometrije modela.

Laboratorija „3D Impuls“ nudi mogućnosti podrške reverznom inženjeringu koji se vrši u preduzećima, ali, prema zahtevu, angažuje saradnike koji će korisnicima omogućiti reverzni inženjering u cilju razvoja novih proizvoda.

Fig. 3.2.1.3. Reverzni inženering kutijice i poklopca