Primene

PrimenePrimena selektivnog laserskog sinterovanja se zasniva na dvema ključnim prednostima:

- Proizvodnji bez prethodne pripreme, jer nema potrebe za alatima koje koriste tehnologije oblikovanja;

- Mogućnosti proizvodnje objekata složenih geometrijskih karakteristika, koji se ne mogu proizvesti tradicionalnim proizvodnim tehnologijama;

Selektivno laserko sinterovanje predstavlja najkraći put od kompjuterskog modela do realnog objekta i zato ono predstavlja rešenje za izradu probnih uzoraka, individualizovanih proizvoda, alata za tehnologije oblikovanja, pa čak i malih serija proizvoda. Najvažnije primene selektivnog laserskog sinterovanja su:

- Brza izrada prototipova (skraćeno RP - „rapid prototyping“)

- Koncepcioni modeli

- Funkcionalni prototipovi - Izrada alata složenih oblika (skraćeno RT - „rapid tooling“)

- Proizvodnja malih serija (skraćeno RM - „rapid manufacturing“)

Brza proizvodnja prototipova

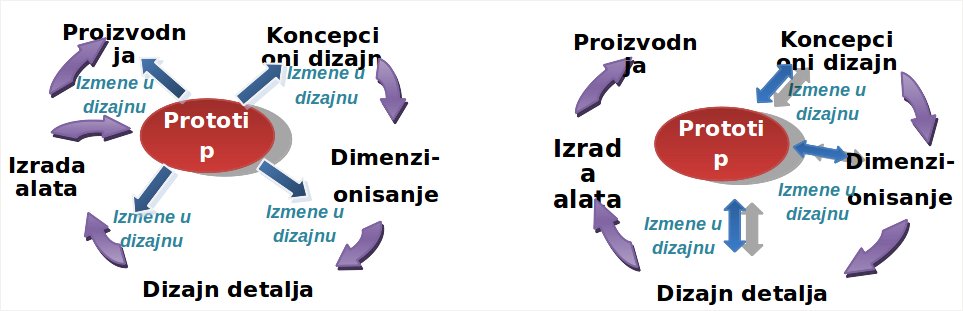

Brza proizvodnja prototipovaMogućnost primene SLS tehnologije direktno utiče na promene u ciklusu razvoja novog proizvoda (slika 1.1.1.1-1), tako što omogućava uštede u vremenu i ceni (troškovima).

Slika 1.1.1.1-1 Ciklus razvoja novog proizvoda.

Tipičan (levo), Idealan-sa korišćenjem SLS tehnologija (desno)

U početnim fazama razvoja proizvoda SLS tehnologija se koristi za izradu prototipova bez potrebe za dodatnim alatima. Primena ovih tehnologija u najranijim fazama razvojnog ciklusa proizvoda omogućava rano otkrivanje grešaka u dizajnu (konstruktivnih grešaka) i smanjuje kasne promene konstrukcije bez potrebe za skupom izradom alata. Dalje, ovako proizvedeni funkcionalni prototipovi se podvrgavaju testiranju u realinim uslovima korišćenja. Usled toga, direktna „posledica“ primene SLS je da su izmene u dizajnu svedene samo na faze koncepcionog dizajna, dimenzionisanja i faze razrade detalja. S druge strane, bez primene SLS tehnologija za razvoj prototipova, u tipičnom ciklusu razvoja proizvoda, izmene u dizajnu se dešavaju tokom celog ciklusa, kao što je to pokazano na slici 1.1.1.1-1 levo. Uz činjenicu da na ukupnu cenu razvoja proizvoda na fazu konstruisanja odlazi oko 10%, i da cena izrade funkcionalnog proizvoda iznosi manje od 1% ukupne cene razvoja proizvoda, treba istaći da je to niska cena da bi se spoznalo da li je prouizvod dobrog dizajna, funkcionalan i prihvatljiv na tržištu.

Brza izrada alata

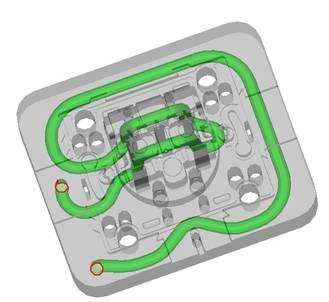

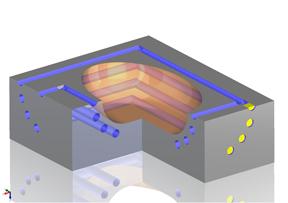

Brza izrada alataSLS tehnologija se koristi za direktnu izradu složenih alata. Proizvodnja alata ovom tehnologijom ne uvodi ograničenja u geometriji proizvedenih objekata, tako da se na ovaj način proizvode alati poboljšanih performansi, optimizovani sa aspekta njihove dalje upotrebe. Na primer, za proizvodnju velikih serija, bilo kakvo skraćenje ciklusa izrade jednog proizvoda donosi znčajne uštede u vremenu i novcu za celu seriju.

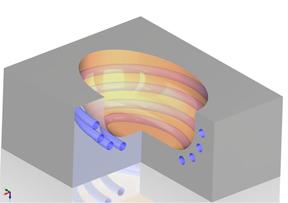

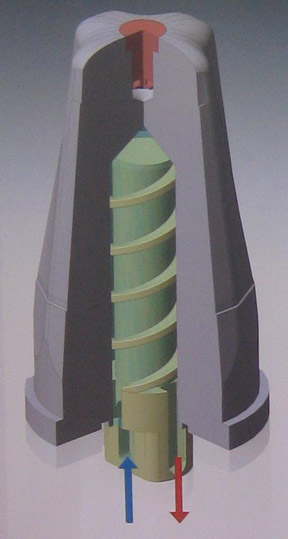

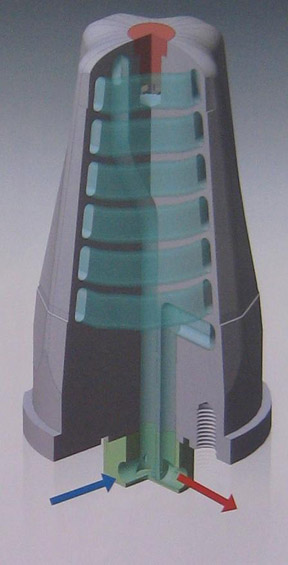

Direktno lasersko sinterovanje omogućava proizvodnju alata kompleksne spoljne i unutrašnje geometrije, sa kanalima za hlađenje smeštenih duž kompleksnih površina alata. Rezultat je efikasno hlađenje, visoka produktivnost i smanjenje troškova po proizvodu. Kod tradicionalnih metoda izrade, kanali za hlađenje se dodaju u alat bušenjem, koje ograničava njihovu geometriju na kombinaciju pravih linija. Sa SLS tehnologijom, i pozicija i oblik kanala za hlađenje mogu biti dizajnirani (konstruisani) prateći složenu formu geometrije alata.

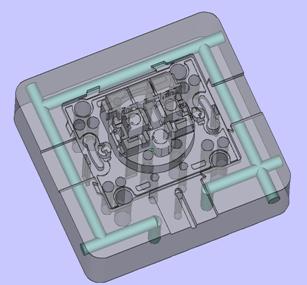

Mnoge studije i primeri (slika 1.1.1.2-1) dokazuju koristi od optimizacije hlađenja. Teorijska i praktična istraživanja […] pokazuju redukciju temperature alata i skraćenje ciklusa izrade proizvoda. Vreme ciklusa izrade dela skraćuje se za oko 30-60% korišćenjem ovako izrađenog alata sa optimiziranim hlađenjem [….].

Vreme ciklusa: 24s Vreme ciklusa: 13,8s

Fig. 1.1.1.2-1. Unapređenje performansi alata za brizganje plastike:

Konvencionalno bušenje kanala za hlađenje (levo)

Optimizovani kanali izrađeni SLS tehnologijom (desno)

Brza proizvodnja

Brza proizvodnjaSLS tehnologija nam omogućava proizvodnju delova vrlo složene geometrije od metala i plastike. Pošaljite nam 3D CAD model Vašeg dela (*.step, *.iges, *.stl, *.x_t, *.x_b i dr.) i mi ćemo Vam u najbržem roku proizvesti delove u broju koji Vam odgovara.

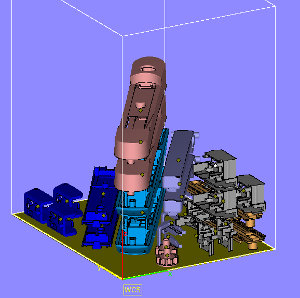

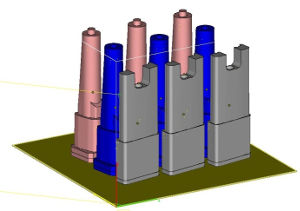

U jednoj komori mašine moguće je proizvesti istovremeno veći broj istih ili različitih delova kao što je to prikazano na slici: 3.1.1.3-1

Pogodno je za izradu:

- Delova složene tehnologije koje je teško ili nemoguće proizvesti konvencionalnim tehnologijama

- Delovi sa tankim zidovima (min deblina 400 m)

- Delovi smanjene mase

- Proizvodi prilagođeni pojedincu

- Rezervni delovi

- Male serije

Fig. 3.1.1.3-1. Delovi u radnoj komori mašine: levo - plastika, desno - metal

Fig. 3.1.1.3-2. Proizvodi od metala